Additive Fertigung von Metallen, Keramiken und Kunststoffen mittels Composite Extrusion Modeling (CEM)

Additive Fertigungsverfahren haben zunehmend Einzug in die Herstellung von technischen Systemen und Komponenten gehalten. Seit 2019 ist das innovative CEM- Verfahren (Composite Extrusion Modeling) an der MFPA verfügbar und besteht aus der Maschine ExAm 255 für die additive Formgebung und der 2021 ergänzten Entbinder- und Sinteranlage Fusion Factory extended. Das materialoffene Verfahren ermöglicht bislang die Formgebung von Kunststoff-, Metall- und Keramikgranulaten und kann auf weitere Granulate (z.B. Glaskomposite) erweitert werden.

Forschung

-

Prozessoptimierung der additiven Fertigung von Metall/Keramik - Multimaterial-Bauteilen in der Gesamtbehandlung des Prozesses von der Designfestlegung der zu druckenden Geometrie sowie der von dem gewählten Ausgangsmaterial abhängigen optimalen Parameterermittlung in der Prozesskette Extrusion, Entbindern und Sintern.

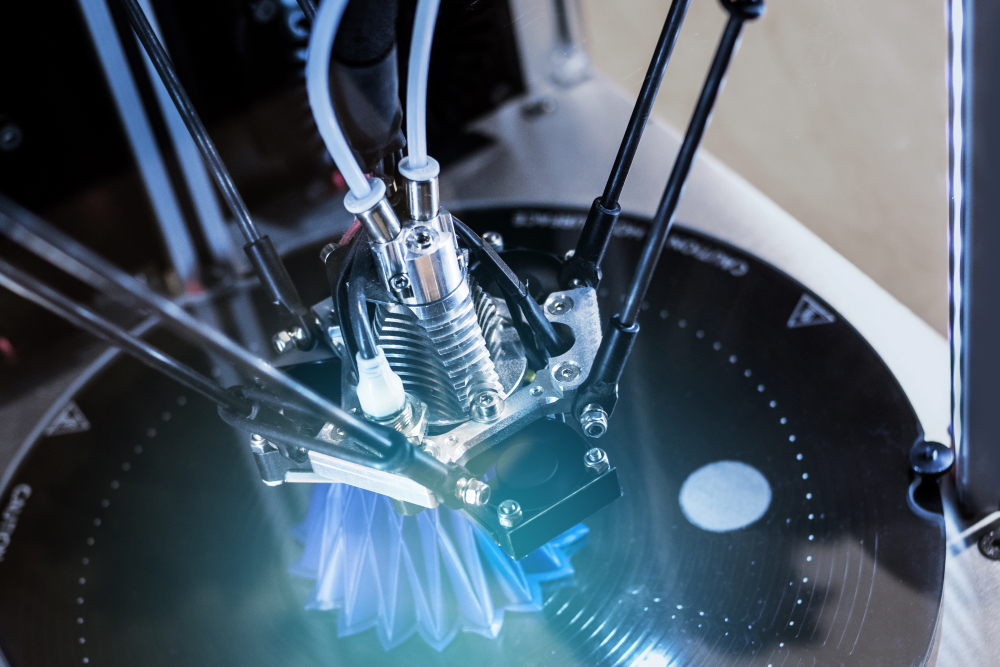

Abbildung: Additive Fertigung im Gerät ExAM 255 von Metallbauteilen mit dem CEM-Verfahren; Rohlinge aus Edelstahl; Rohling aus Keramik

Abbildung: Gesinterte Bauteil aus Edelstahl - Additive Fertigung und Design von piezo-elektrischen Wandlern vor dem Hintergrund der Nachfrage nach smarten oder responsiven Materialien, deren Eigenschaften sich aufgrund äußerer Einflüsse gezielt verändern lassen

Abbildung: Additiver Herstellungsprozess piezokeramischer Bauteile, sowie erste Ergebnisse

Die additive Fertigungsanlage (3D-Drucker) ExAM 255 (AIM3D GmbH) kann den Dualdruck mit zwei verschiedenen Materialien mit Schichtdicken ab 0,05 mm und Bauraten von 20 bis 40 cm³/h (bei 0,4 mm Düse) in einem Bauraum von 255 x 255 x 255 mm³ realisieren. Das Druckbett ist bis 120 °C beheizbar. Für Bauteile aus thermoplastischen Werkstoffen ist die Herstellung nach der Formgebung (3D-Druck) abgeschlossen.

Bei der Verwendung von Metall- oder Keramik- Spritzgussgranulaten mit thermoplastischen Bindemitteln stellen die Bauteile nach der Formgebung Grünteile dar, welche in einen Entbinder- und Sinterprozess überführt werden müssen, um die Endprodukte zu erhalten. Dafür steht die Entbinder- und Sinteranlage Fusion Factory extended (XERION BERLIN LABORATORIES GmbH) mit Betriebsoption unter Schutzgasatmosphäre (Argon, Stickstoff) und Hochvakuum-Entbinderung sowie einem katalytischen Entbindersystem bereit. Der Bauraum hat ein Volumen von 250 x 250 x 250 mm³ und die maximale Betriebstemperatur beträgt 1.450 °C.

Abbildung: Additive Fertigungsanlage (3D-Drucker) ExAM 255;

Entbinder- und Sinteranlage Fusion Factory extended mit Katalyse-Einheit

- T. Lahmer, K. Nicolai, S. Kleemann, J. Lizarazu, H. Beinersdorf: Additive Fertigung von Metallbauteilen mittels Extrusionsverfahren, DVM-Tagungsbeitrag Arbeitskreis Additiv gefertigte Bauteile und Strukturen, 03.11.2021, Berlin

Wir forschen in den Anwendungsfeldern

Unser Dienstleistungsworkflow

Wir sehen uns als Enabler zwischen Grundlagenforschung und industrieller Anwendung mit anwendungsorientierten Forschungsschwerpunkten.