Additiv-gefertigte performante Kunststoffbauteile

Kunststoff-3D-Druck für Prototypen und Muster ist Stand der Technik. Die Herausforderung besteht nunmehr darin, auslegungsrelevante Bauteile aus Kunststoff mit akzeptablen mechanischen Eigenschaften und in gleichbleibend hoher Qualität zu fertigen. Dies erfordert die Detailcharakterisierung und den Einsatz von Sensorik in der Produktevaluierungsphase, so dass Mehrinformationen zum Prozess und Bauteil gewonnen werden können. Diese Informationen fließen in die Optimierung ein und können für die Auslegung der Bauteile mit modernen numerischen Methoden herangezogen werden. In diesem Kontext werden an der MFPA Weimar die Möglichkeiten der Optimierung und Verstärkung 3D-gedruckter Bauteile sowie die Integration und Nutzung von Sensorik in additiv-gefertigten Bauteilen erforscht.

Die additiven Fertigungsverfahren und deren Designmöglichkeiten bieten zudem die Möglichkeit, komplexe Strukturen beispielsweise mit auxetischem Verhalten oder Bauteile mit speziell definierten Eigenschaften zu generieren, die für die Entwicklung und/oder Individualisierung neuartiger Sensorsystemen herangezogen werden können.

Forschung

- Analyse der mechanischen und thermo-mechanischen Eigenschaften additiv-gefertigter Proben, Bauteile und Strukturen und Generierung von Materialmodellen

- 3D-gedruckte Verbundwerkstoffe – Erforschung der Endlos-Faserverstärkung auf das mechanische Verhalten von 3D-gedruckten Thermoplasten und deren lastpfadgerechte Auslegung mit Modellierung und Simulation

- Erforschung von Bauteilen mit globalem auxetischem Systemverhalten zur Effizienzsteigerung von Leichtbaustrukturen

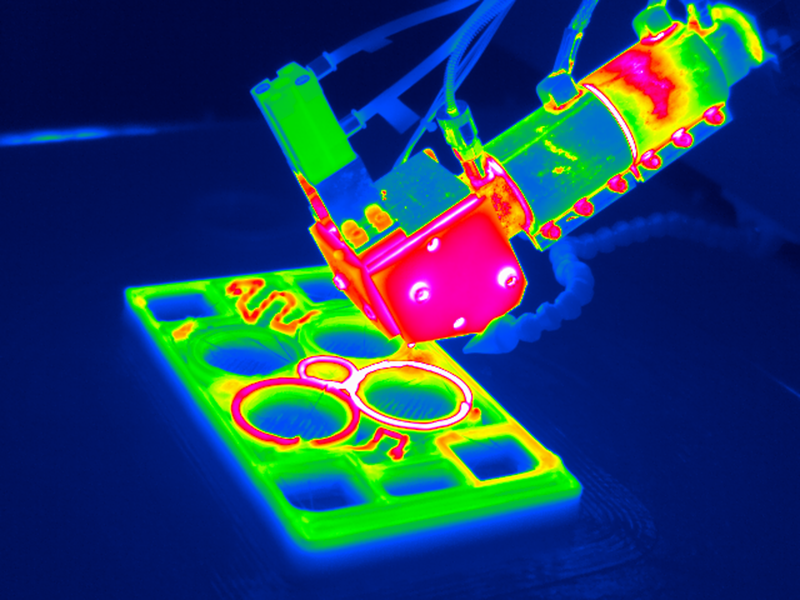

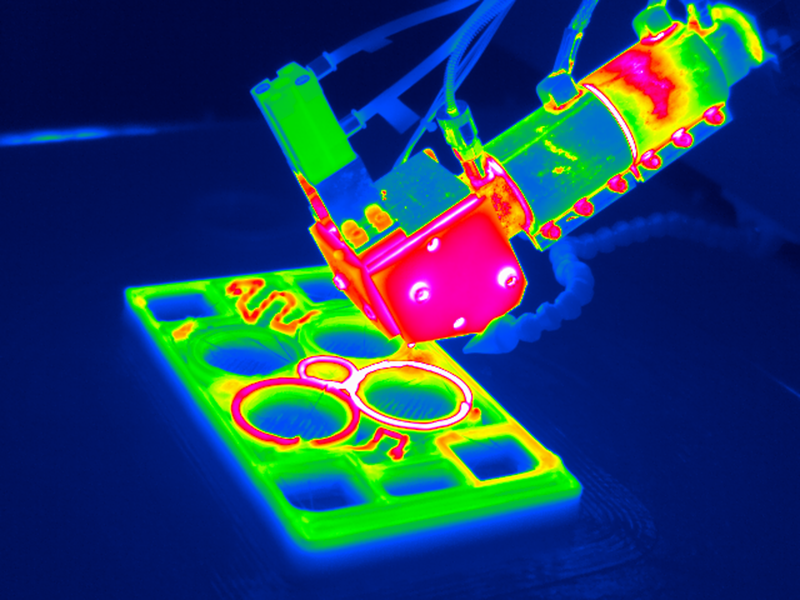

- Prozess- und Zustandserfassung mit Sensorik zur Modellvalidierung und für die Produktevaluierungsphase

- Entwicklung von Sensorsystemen unter Nutzung additiver Fertigungsverfahren

Dienstleistung / Prüfung

- Mechanische und thermo-mechanische Charakterisierung von additiv gefertigten Proben und Bauteilen

- Machbarkeitsabschätzung und Prototypenherstellung, Reverse Engineering

- Forschungs- und Entwicklungsdienstleistungen

3D-Drucksysteme und Analysemethoden

- Diverse FDM-3D-Drucker

- 3D-Drucker mit Einzug von Endlosfasern (Carbon, Basalt, u. w.) der Fa. Anisoprint S.A.R.L.

- 3D-Drucker für MIM, CEM-Granulate der Fa. AIM3D GmbH

- 3D-Streifenlicht-Scanner ATOS, Fa. GOM GmbH

- Optische und faseroptische sowie elektrische und dielektrische Messverfahren

- Dynamisch-mechanische-thermische Analyse (DMTA), diverse mechanische Prüfmaschinen, DSC

- Licht- und Rasterelektronenmikroskopie

Projekte

Fördermittelgeber/in

Bundesministerium für Bildung und Forschung (BMBF)

Förderprogramm "Innovative regionale Wachstumskerne"

Projektträger/in

Projektträger Jülich

Projektleiter/in

Dr.-Ing. Martin Ganß

Partner/innen

Dynardo GmbH, Weimar

3D-Schilling GmbH, Sondershausen

Ernst-Abbe-Hochschule, Jena

Orisa Software GmbH, Jena

Laufzeit

Mär 2019 - Feb 2022

Kurzfassung

Verbundprojekt: Prozessoptimierung - FDM-Simulation und -optimierung für auslegungsrelevante Bauteile aus Kunststoff

Teilprojekt MFPA: FOS4FDM - Erforschung einer faseroptischen Messmethode zur Erfassung von Prozessgrößen beim FDM-Drucken für die Zustandserfassung auslegungsrelevanter Kunststoffbauteile

Prognosefähige Prozessmodelle für den additiven FDM-Fertigungsprozess sowie das generelle Verständnis des 3D-Druckprozesses erfordern valide Sensordaten aus dem entstehenden Bauteil. Ziel des Projektes ist die Erforschung und Weiterentwicklung

eines faseroptischen Messverfahrens mit dem Temperaturen und Dehnungen im Kunststoffbauteil während des FDM-Prozesses sowie während der Produktlebenszeit des auslegungsrelevanten Kunststoffbauteils erfasst werden können. Kern des zu erforschenden Messverfahrens sind spezielle μm-dünne, lichtleitende Glasfasern, die es durch die Auswertung einer optischen Messgröße erlauben Temperaturen und Dehnungen sehr genau zu erfassen. Die Eignung und Möglichkeiten des faseroptischen Messverfahrens zur Prozessgrößenerfassung im FDM-Prozess werden im Teilprojekt erforscht. Im Weiteren wird das mechanische Verhalten von 3D-gedruckten Probekörpern abhängig von der Druck-Orientierung erforscht. Materialkennwerte werden für die Prozesssimulationen unter Berücksichtigung der Spezifika des FDM-Prozesses generiert.

→ Projektsteckbrief

→ Webseite des Projekts

Ihre Suche lieferte keine passenden Ergebnisse.

Fördermittelgeber/in

Freistaat Thüringen aus Landesmitteln des Thüringer Ministeriums für Wirtschaft, Wissenschaft und Digitale Gesellschaft

Richtlinie zur Förderung der Forschung (FOR-Richtlinie)

Projektträger/in

Thüringer Aufbaubank

Projektleiter/in

Dr.-Ing. Luise Göbel

Partner/innen

Laufzeit

Jan 2020 - Jun 2022

Kurzfassung

Die Zusammensetzungen von Bindemittelsystemen in Baustoffen werden immer komplexer, um den steigenden Anforderungen hinsichtlich der Dauerhaftigkeit und Funktionalität gerecht zu werden. Für die Erforschung der mechanischen Eigenschaften dieser funktionalisierten Bindemittel in Abhängigkeit von Zusammensetzung, Temperatur und Feuchte sind effiziente Untersuchungsmethoden erforderlich. Ziel des Vorhabens ist der Aufbau eines Labors, dessen Grundbausteine dynamisch-mechanische Messsysteme sind.

Für die Erstellung von Prognosemodellen werden damit wichtige Materialparameter generiert.

→ Projektsteckbrief